Eine neue Generation von UV-härtenden Silikonen und Epoxiden findet zunehmend Anwendung in der Automobil- und Elektronikindustrie.

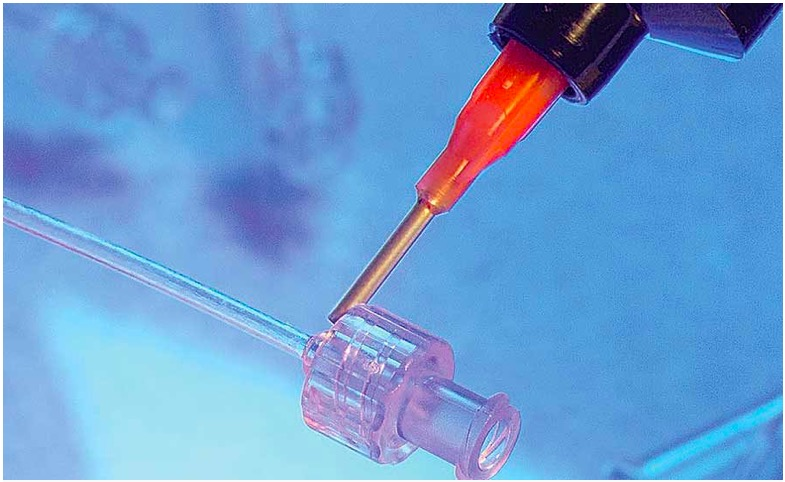

Jede Handlung im Leben erfordert einen Kompromiss: Man nimmt einen Vorteil in Kauf, verzichtet aber auf einen anderen, um den Anforderungen der jeweiligen Situation bestmöglich gerecht zu werden. Bei Anwendungen wie dem Kleben, Abdichten oder Verpressen großer Mengen setzen Hersteller auf UV-härtende Klebstoffe, da diese eine schnelle und bedarfsgerechte Aushärtung ermöglichen (1 bis 5 Sekunden nach Lichteinwirkung).

Der Nachteil dieser Klebstoffe (Acryl-, Silikon- und Epoxidklebstoffe) besteht jedoch darin, dass sie für eine optimale Haftung einen transparenten Untergrund benötigen und deutlich teurer sind als Klebstoffe, die auf andere Weise aushärten. Dennoch haben unzählige Hersteller in vielen Branchen diesen Kompromiss seit Jahrzehnten gerne in Kauf genommen. Viele weitere Unternehmen werden dies auch in absehbarer Zukunft tun. Der Unterschied liegt jedoch darin, dass Ingenieure künftig genauso häufig einen UV-härtenden Silikon- oder Epoxidklebstoff verwenden werden wie einen Acrylklebstoff.

„Obwohl wir UV-härtende Silikone bereits seit etwa zehn Jahren herstellen, mussten wir in den letzten drei Jahren unsere Vertriebsanstrengungen intensivieren, um die Marktnachfrage zu decken“, erklärt Doug McKinzie, Vizepräsident für Spezialprodukte bei Novagard Solutions. „Unser Absatz von UV-härtenden Silikonen ist in den letzten Jahren um 50 Prozent gestiegen. Dieses Wachstum wird sich zwar etwas abschwächen, aber wir erwarten auch in den nächsten Jahren weiterhin gute Ergebnisse.“

Zu den größten Anwendern von UV-härtenden Silikonen zählen Automobilhersteller sowie Tier-1- und Tier-2-Zulieferer. Ein Tier-2-Zulieferer verwendet den Dichtstoff Loctite SI 5031 von Henkel, um Anschlüsse in Gehäusen für elektronische Bremssteuergeräte und Reifendrucksensoren abzudichten. Das Unternehmen nutzt außerdem Loctite SI 5039, um eine UV-gehärtete Silikondichtung um den Umfang jedes Moduls zu bilden. Bill Brown, Leiter der Anwendungstechnik bei Henkel, erklärt, dass beide Produkte einen fluoreszierenden Farbstoff enthalten, um die Anwesenheit des Klebstoffs bei der Endkontrolle zu überprüfen.

Diese Baugruppe wird anschließend an einen Tier-1-Zulieferer gesendet, der weitere interne Komponenten einsetzt und eine Leiterplatte mit den Anschlüssen verbindet. Eine Abdeckung wird über die umlaufende Dichtung gesetzt, um eine umweltgerechte Abdichtung der fertigen Baugruppe zu gewährleisten.

UV-härtende Epoxidklebstoffe werden häufig auch in der Automobilindustrie und der Unterhaltungselektronik eingesetzt. Ein Grund dafür ist, dass diese Klebstoffe, ähnlich wie Silikone, speziell auf die Wellenlänge von LED-Lichtquellen (320 bis 550 Nanometer) abgestimmt sind. Dadurch profitieren Hersteller von allen Vorteilen der LED-Beleuchtung, wie z. B. langer Lebensdauer, geringer Wärmeentwicklung und flexibler Formbarkeit. Ein weiterer Grund sind die niedrigeren Investitionskosten der UV-Härtung, wodurch Unternehmen leichter auf diese Technologie umsteigen können.

Veröffentlichungsdatum: 04.08.2024