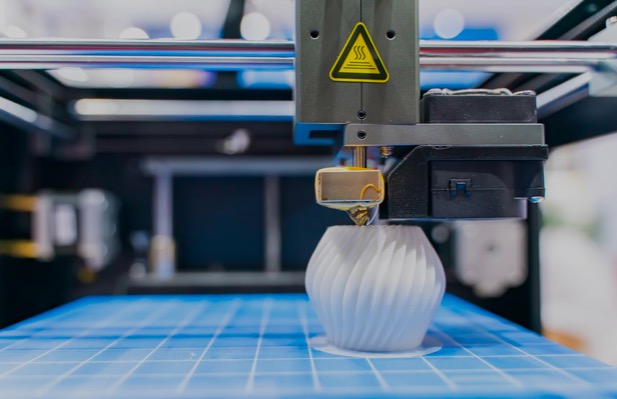

Hörgeräte, Mundschutz, Zahnimplantate und andere hochgradig individualisierte Strukturen sind häufig Produkte des 3D-Drucks. Diese Strukturen werden typischerweise durch Photopolymerisation im Vakuumbad hergestellt.—Eine Form des 3D-Drucks, bei der Lichtmuster verwendet werden, um ein Harz Schicht für Schicht zu formen und zu verfestigen.

Das Verfahren beinhaltet auch das Drucken von Stützstrukturen aus demselben Material, um das Produkt während des Vorgangs an Ort und Stelle zu halten.'wird gedruckt. Sobald ein Produkt vollständig geformt ist, werden die Stützstrukturen manuell entfernt und in der Regel als unbrauchbarer Abfall entsorgt.

Ingenieure des MIT haben einen Weg gefunden, diesen letzten Schritt zu umgehen und so den 3D-Druckprozess deutlich zu beschleunigen. Sie entwickelten ein Harz, das je nach Lichteinfall zwei verschiedene Feststoffe bildet: Ultraviolettes Licht härtet das Harz zu einem hochbeständigen Feststoff aus, während sichtbares Licht es in einen Feststoff verwandelt, der sich in bestimmten Lösungsmitteln leicht auflöst.

Das Team setzte das neue Harz gleichzeitig UV-Lichtmustern aus, um eine stabile Struktur zu erzeugen, sowie sichtbarem Licht, um die Struktur zu formen.'Anstatt die Stützstrukturen vorsichtig entfernen zu müssen, tauchten sie das bedruckte Material einfach in eine Lösung, die die Stützstrukturen auflöste und so das robuste, UV-gedruckte Teil freilegte.

Die Stützstrukturen lösen sich in einer Vielzahl lebensmittelechter Lösungen auf, darunter auch Babyöl. Interessanterweise lösen sie sich sogar in der Hauptflüssigkeit des ursprünglichen Harzes auf, ähnlich wie ein Eiswürfel in Wasser. Das bedeutet, dass das Material, das zum Drucken von Strukturstützen verwendet wird, kontinuierlich recycelt werden kann: Sobald eine gedruckte Struktur'Wenn sich das Stützmaterial auflöst, kann diese Mischung direkt wieder mit frischem Harz vermischt und zum Drucken der nächsten Teile verwendet werden.—zusammen mit ihren auflösbaren Trägern.

Die Forscher nutzten die neue Methode, um komplexe Strukturen zu drucken, darunter funktionale Getriebe und aufwendige Gitterstrukturen.

Veröffentlichungsdatum: 21. August 2025