Quecksilberdampf-, Leuchtdioden- (LED-) und Excimerlampen sind unterschiedliche UV-Härtungslampentechnologien. Obwohl alle drei in verschiedenen Photopolymerisationsprozessen zur Vernetzung von Tinten, Beschichtungen, Klebstoffen und Extrusionsmaterialien eingesetzt werden, unterscheiden sich die Mechanismen der UV-Strahlung und die Eigenschaften des zugehörigen Spektrums grundlegend. Das Verständnis dieser Unterschiede ist entscheidend für die Anwendungs- und Formulierungsentwicklung, die Auswahl der UV-Härtungsquelle und deren Integration.

Quecksilberdampflampen

Sowohl Bogenlampen mit Elektroden als auch elektrodenlose Mikrowellenlampen zählen zur Kategorie der Quecksilberdampflampen. Quecksilberdampflampen sind Mitteldruck-Gasentladungslampen, in denen eine geringe Menge elementares Quecksilber und ein Edelgas in einem geschlossenen Quarzrohr zu einem Plasma verdampft werden. Plasma ist ein extrem heißes, ionisiertes Gas, das elektrisch leitfähig ist. Es wird erzeugt, indem in einer Bogenlampe eine elektrische Spannung zwischen zwei Elektroden angelegt wird oder indem eine elektrodenlose Lampe in einem Gehäuse oder Hohlraum, ähnlich einem Haushaltsmikrowellenherd, in der Mikrowelle erhitzt wird. Verdampftes Quecksilberplasma emittiert Licht im gesamten Spektrum von ultraviolettem über sichtbares Licht bis hin zu Infrarotstrahlung.

Bei einer elektrischen Bogenlampe wird das versiegelte Quarzrohr durch Anlegen einer Spannung erregt. Diese Energie verdampft das Quecksilber zu einem Plasma und setzt Elektronen aus den verdampften Atomen frei. Ein Teil der Elektronen (-) fließt zur positiven Wolframelektrode (Anode) (+) der Lampe und in den Stromkreis des UV-Systems. Die Atome, denen nun Elektronen fehlen, werden zu positiv geladenen Kationen (+), die zur negativ geladenen Wolframelektrode (Kathode) (-) der Lampe wandern. Dabei stoßen die Kationen auf neutrale Atome im Gasgemisch. Durch diesen Stoß werden Elektronen von den neutralen Atomen auf die Kationen übertragen. Mit zunehmender Elektronenaufnahme sinkt das Energieniveau der Kationen. Die Energiedifferenz wird in Form von Photonen abgegeben, die vom Quarzrohr nach außen abgestrahlt werden. Bei ausreichender Stromversorgung, korrekter Kühlung und Betrieb innerhalb ihrer Lebensdauer wandern ständig neu erzeugte Kationen (+) zur negativen Elektrode (Kathode) (-), stoßen auf weitere Atome und erzeugen so eine kontinuierliche UV-Lichtemission. Mikrowellenlampen funktionieren ähnlich, nur dass Mikrowellen, auch bekannt als Hochfrequenz (HF), den elektrischen Stromkreis ersetzen. Da Mikrowellenlampen keine Wolframelektroden besitzen und lediglich aus einem versiegelten Quarzrohr mit Quecksilber und Edelgas bestehen, werden sie üblicherweise als elektrodenlos bezeichnet.

Die UV-Strahlung von Breitband-Quecksilberdampflampen deckt den ultravioletten, sichtbaren und infraroten Wellenlängenbereich in etwa gleichen Anteilen ab. Der ultraviolette Anteil umfasst UVC (200 bis 280 nm), UVB (280 bis 315 nm), UVA (315 bis 400 nm) und UVV (400 bis 450 nm). Lampen, die UVC mit Wellenlängen unter 240 nm emittieren, erzeugen Ozon und benötigen daher eine Abluftanlage oder Filterung.

Das Lichtspektrum einer Quecksilberdampflampe lässt sich durch die Zugabe geringer Mengen von Dotierstoffen wie Eisen (Fe), Gallium (Ga), Blei (Pb), Zinn (Sn), Bismut (Bi) oder Indium (In) verändern. Die zugesetzten Metalle verändern die Zusammensetzung des Plasmas und damit die Energie, die bei der Elektronenaufnahme von Kationen freigesetzt wird. Lampen mit Metallzusätzen werden als dotierte, additive oder Metallhalogenidlampen bezeichnet. Die meisten UV-Formulierungen wie Tinten, Beschichtungen, Klebstoffe und Extrusionen sind auf die Lichtleistung von Standard-Quecksilber- (Hg) oder eisendotierten (Fe) Lampen abgestimmt. Eisendotierte Lampen verschieben einen Teil des UV-Lichts zu längeren, nahen sichtbaren Wellenlängen, was zu einer besseren Durchdringung dickerer, stark pigmentierter Formulierungen führt. UV-Formulierungen mit Titandioxid härten mit galliumdotierten (GA) Lampen tendenziell besser aus. Dies liegt daran, dass Galliumlampen einen signifikanten Anteil des UV-Lichts zu Wellenlängen über 380 nm verschieben. Da Titandioxid-Zusätze im Allgemeinen kein Licht oberhalb von 380 nm absorbieren, ermöglicht die Verwendung von Galliumlampen mit weißen Formulierungen, dass mehr UV-Energie von den Photoinitiatoren als von den Zusatzstoffen absorbiert wird.

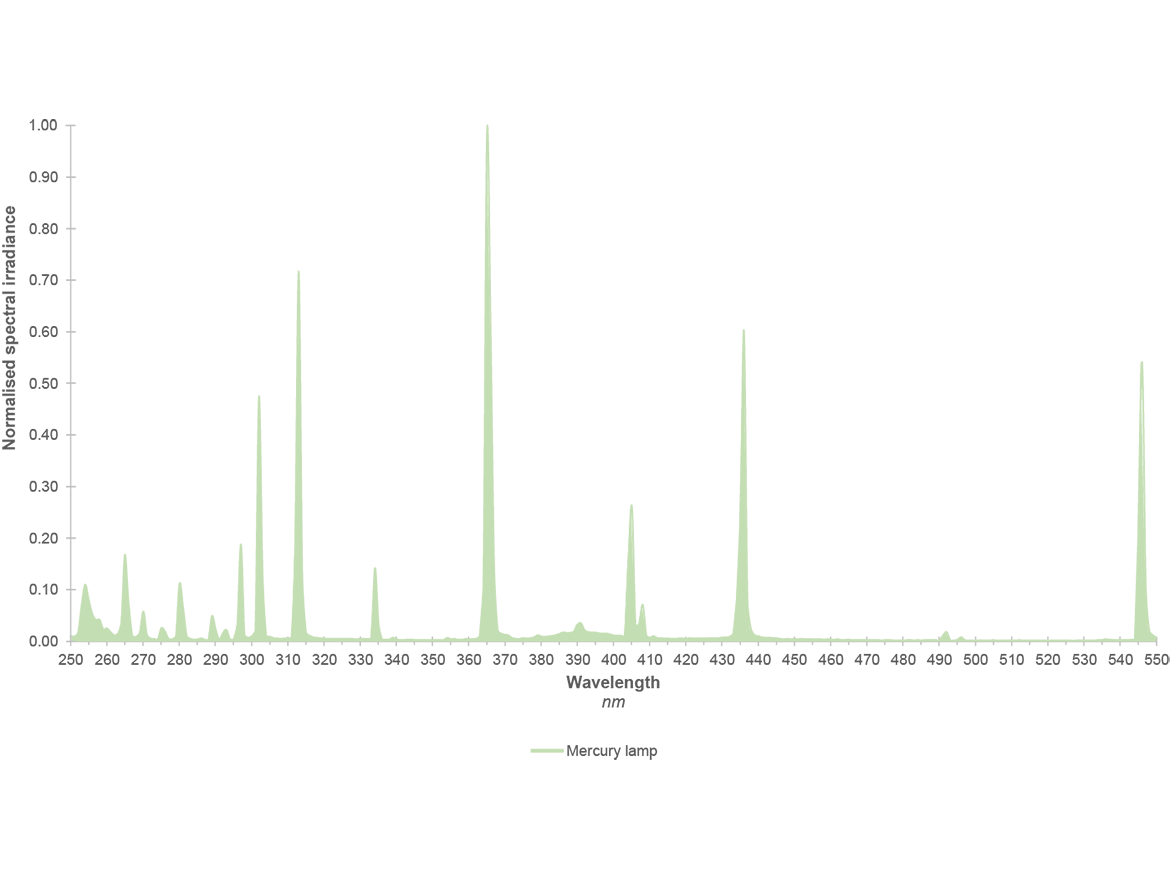

Spektralprofile bieten Formulierern und Anwendern eine visuelle Darstellung der Strahlungsverteilung einer bestimmten Lampenkonstruktion im elektromagnetischen Spektrum. Während verdampftes Quecksilber und Metallzusätze definierte Strahlungseigenschaften aufweisen, beeinflussen die genaue Mischung der Elemente und Edelgase im Quarzrohr sowie die Lampenkonstruktion und das Härtungssystem die UV-Strahlung. Die spektrale Leistung einer nicht integrierten Lampe, die von einem Lampenhersteller im Freien betrieben und gemessen wird, unterscheidet sich von der einer Lampe in einem Lampenkopf mit geeignetem Reflektor und Kühlung. Spektralprofile sind bei UV-Systemanbietern erhältlich und hilfreich bei der Formulierungsentwicklung und Lampenauswahl.

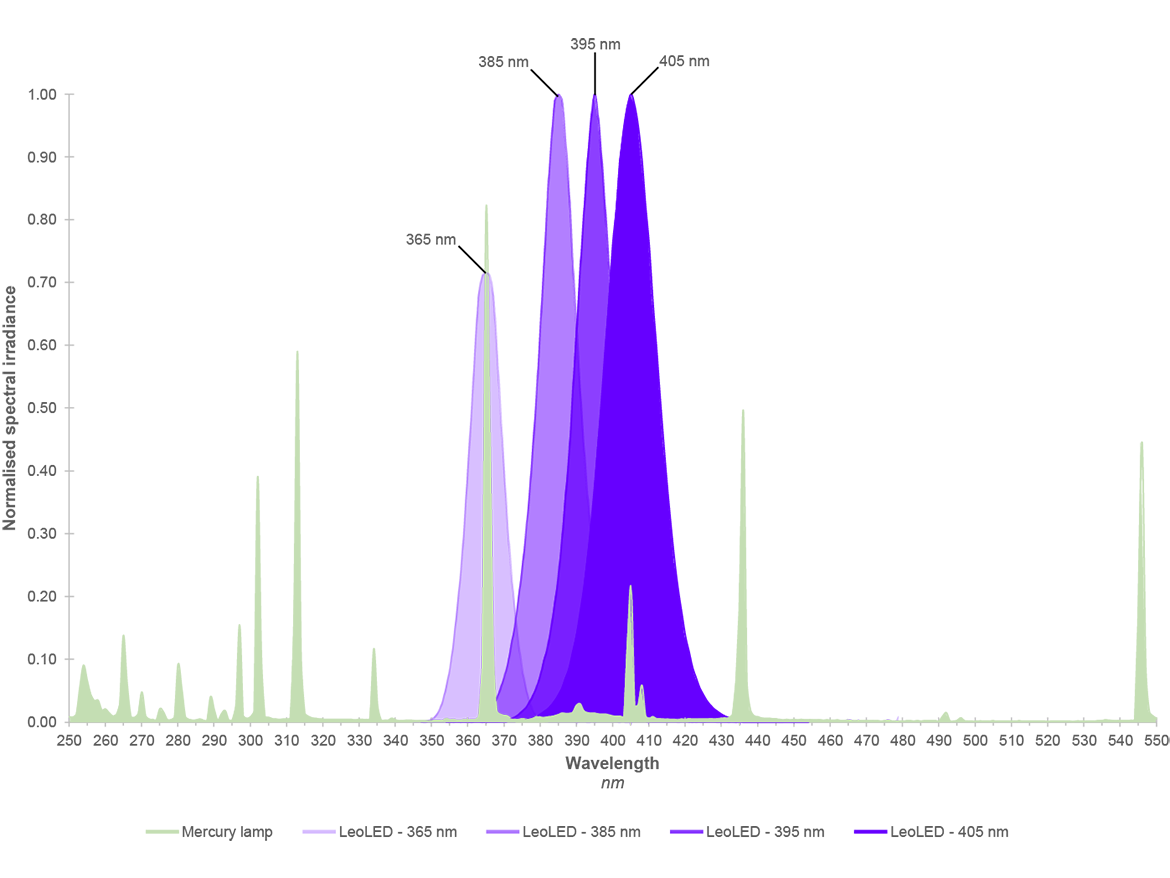

Ein gängiges Spektralprofil stellt die spektrale Bestrahlungsstärke auf der y-Achse und die Wellenlänge auf der x-Achse dar. Die spektrale Bestrahlungsstärke kann auf verschiedene Weisen angezeigt werden, beispielsweise als Absolutwert (z. B. W/cm²/nm) oder als relative, normierte (dimensionslose) Größe. Üblicherweise werden die Informationen entweder als Liniendiagramm oder als Balkendiagramm dargestellt, das die Lichtleistung in 10-nm-Bänder unterteilt. Die folgende Grafik der spektralen Lichtleistung einer Quecksilberdampflampe zeigt die relative Bestrahlungsstärke in Abhängigkeit von der Wellenlänge für die Systeme von GEW (Abbildung 1).

ABBILDUNG 1 »Spektraldiagramme für Quecksilber und Eisen.

In Europa und Asien bezeichnet der Begriff „Lampe“ die UV-emittierende Quarzröhre, während in Nord- und Südamerika die Begriffe „Glühbirne“ und „Lampe“ synonym verwendet werden. Sowohl „Lampe“ als auch „Lampenkopf“ bezeichnen die komplette Einheit, die die Quarzröhre und alle anderen mechanischen und elektrischen Komponenten enthält.

Elektrodenbogenlampen

Elektrodenbogenlampensysteme bestehen aus einem Lampenkopf, einem Kühlventilator oder Kühler, einem Netzteil und einer Mensch-Maschine-Schnittstelle (HMI). Der Lampenkopf umfasst eine Lampe (Leuchtmittel), einen Reflektor, ein Metallgehäuse, eine Blendenbaugruppe und gegebenenfalls ein Quarzfenster oder einen Drahtschutz. GEW montiert seine Quarzröhren, Reflektoren und Blendenmechanismen in Kassetten, die sich leicht aus dem äußeren Lampenkopfgehäuse entnehmen lassen. Die Entnahme einer GEW-Kassette ist in der Regel innerhalb weniger Sekunden mit einem einzigen Inbusschlüssel möglich. Da UV-Leistung, Größe und Form des Lampenkopfes, Systemmerkmale und der Bedarf an Zusatzausrüstung je nach Anwendung und Markt variieren, werden Elektrodenbogenlampensysteme im Allgemeinen für eine bestimmte Anwendungskategorie oder ähnliche Maschinentypen ausgelegt.

Quecksilberdampflampen emittieren Licht in einem 360°-Winkel aus dem Quarzrohr. Bogenlampensysteme nutzen Reflektoren an den Seiten und der Rückseite der Lampe, um einen größeren Teil des Lichts auf einen bestimmten Abstand vor dem Lampenkopf zu bündeln. Dieser Abstand wird als Fokus bezeichnet und ist der Bereich mit der höchsten Bestrahlungsstärke. Bogenlampen emittieren typischerweise im Fokusbereich zwischen 5 und 12 W/cm². Da etwa 70 % der UV-Strahlung des Lampenkopfes vom Reflektor stammen, ist es wichtig, die Reflektoren sauber zu halten und regelmäßig auszutauschen. Eine unzureichende Reinigung oder ein fehlender Austausch der Reflektoren ist eine häufige Ursache für eine ungenügende Aushärtung.

Seit über 30 Jahren optimiert GEW die Effizienz seiner Aushärtungssysteme, passt Funktionen und Leistung an die Bedürfnisse spezifischer Anwendungen und Märkte an und entwickelt ein umfangreiches Portfolio an Integrationszubehör. Die heutigen kommerziellen Produkte von GEW zeichnen sich daher durch kompakte Gehäuse, für höhere UV-Reflexion und reduzierte Infrarotstrahlung optimierte Reflektoren, leise integrierte Verschlussmechanismen, Bahnführungen und -schlitze, Klappbahnzuführung, Stickstoffbefüllung, Druckköpfe, Touchscreen-Bedienoberfläche, Halbleiter-Netzteile, höhere Betriebseffizienz, UV-Leistungsüberwachung und Fernüberwachung des Systems aus.

Im Betrieb von Mitteldruck-Elektrodenlampen liegt die Temperatur der Quarzoberfläche zwischen 600 °C und 800 °C, die interne Plasmatemperatur bei mehreren tausend Grad Celsius. Die Zufuhr von Druckluft ist das primäre Mittel, um die korrekte Betriebstemperatur der Lampe aufrechtzuerhalten und einen Teil der abgestrahlten Infrarotenergie abzuführen. GEW-Systeme führen diese Luft im Unterdruckverfahren zu; das heißt, die Luft wird durch das Gehäuse, entlang des Reflektors und der Lampe gesaugt und anschließend aus der Baugruppe herausgeführt, weg von der Maschine oder der Aushärtungsfläche. Einige GEW-Systeme, wie beispielsweise das E4C, nutzen Flüssigkeitskühlung, was eine etwas höhere UV-Leistung ermöglicht und die Gesamtgröße des Lampenkopfes reduziert.

Elektrodenbogenlampen benötigen Aufwärm- und Abkühlphasen. Die Zündung erfolgt mit minimaler Kühlung. Dadurch kann das Quecksilberplasma die gewünschte Betriebstemperatur erreichen, freie Elektronen und Kationen erzeugen und den Stromfluss ermöglichen. Nach dem Abschalten des Lampenkopfes läuft die Kühlung noch einige Minuten weiter, um das Quarzrohr gleichmäßig abzukühlen. Eine zu warme Lampe zündet nicht erneut und muss weiter abkühlen. Aufgrund der Dauer der Anlauf- und Abkühlphase sowie der Degradation der Elektroden bei jedem Zündvorgang sind pneumatische Verschlussmechanismen in GEW-Elektrodenbogenlampen integriert. Abbildung 2 zeigt luftgekühlte (E2C) und flüssigkeitsgekühlte (E4C) Elektrodenbogenlampen.

ABBILDUNG 2 »Flüssigkeitsgekühlte (E4C) und luftgekühlte (E2C) Elektrodenbogenlampen.

UV-LED-Lampen

Halbleiter sind feste, kristalline Materialien mit einer gewissen Leitfähigkeit. Strom fließt durch einen Halbleiter besser als durch einen Isolator, aber nicht so gut wie durch einen metallischen Leiter. Zu den natürlich vorkommenden, aber eher ineffizienten Halbleitern gehören die Elemente Silizium, Germanium und Selen. Synthetisch hergestellte Halbleiter, die auf Leistung und Effizienz ausgelegt sind, bestehen aus Verbundwerkstoffen, in deren Kristallstruktur gezielt Verunreinigungen eingebettet sind. Bei UV-LEDs ist Aluminiumgalliumnitrid (AlGaN) ein häufig verwendetes Material.

Halbleiter sind die Grundlage moderner Elektronik und werden zur Herstellung von Transistoren, Dioden, Leuchtdioden und Mikroprozessoren verwendet. Halbleiterbauelemente werden in elektrische Schaltungen integriert und in Produkten wie Mobiltelefonen, Laptops, Tablets, Haushaltsgeräten, Flugzeugen, Autos, Fernbedienungen und sogar Kinderspielzeug verbaut. Diese winzigen, aber leistungsstarken Komponenten ermöglichen die Funktion von Alltagsprodukten und tragen gleichzeitig dazu bei, dass diese kompakter, dünner, leichter und kostengünstiger werden.

Im speziellen Fall von LEDs emittieren präzise designte und gefertigte Halbleitermaterialien bei Anschluss an eine Gleichstromquelle Licht mit relativ schmalen Wellenlängenbereichen. Das Licht wird nur dann erzeugt, wenn Strom von der positiven Anode (+) zur negativen Kathode (-) jeder LED fließt. Da die Lichtleistung von LEDs schnell und einfach gesteuert werden kann und nahezu monochromatisch ist, eignen sich LEDs ideal für Anwendungen wie: Kontrollleuchten; Infrarot-Kommunikationssignale; Hintergrundbeleuchtung für Fernseher, Laptops, Tablets und Smartphones; elektronische Schilder, Werbetafeln und Großbildschirme; sowie UV-Härtung.

Eine LED ist ein pn-Übergang. Das bedeutet, dass ein Teil der LED positiv geladen ist und als Anode (+) bezeichnet wird, der andere Teil negativ geladen ist und als Kathode (-) bezeichnet wird. Obwohl beide Seiten relativ leitfähig sind, ist die Grenzfläche zwischen den beiden Seiten, die sogenannte Verarmungszone, nichtleitend. Wird der positive (+) Pol einer Gleichstromquelle an die Anode (+) und der negative (-) Pol an die Kathode (-) der LED angeschlossen, werden negativ geladene Elektronen in der Kathode und positiv geladene Elektronenfehlstellen in der Anode von der Stromquelle abgestoßen und in Richtung der Verarmungszone gedrängt. Diese Vorwärtsspannung überwindet die nichtleitende Grenzfläche. Dadurch wandern freie Elektronen aus dem n-dotierten Bereich in den p-dotierten Bereich und füllen dort Fehlstellen auf. Beim Überqueren der Grenzfläche wechseln die Elektronen in einen Zustand niedrigerer Energie. Der entsprechende Energieabfall wird vom Halbleiter in Form von Lichtphotonen freigesetzt.

Die Materialien und Dotierstoffe, aus denen die kristalline LED-Struktur besteht, bestimmen das Spektrum. Kommerziell erhältliche LED-Lichtquellen für die Lichthärtung emittieren heute ultraviolettes Licht mit Wellenlängen von 365, 385, 395 und 405 nm, einer typischen Toleranz von ±5 nm und einer Gaußschen Spektralverteilung. Je höher die maximale spektrale Bestrahlungsstärke (W/cm²/nm), desto höher liegt der Scheitelpunkt der Glockenkurve. Die Entwicklung von UVC-Licht im Bereich von 275 bis 285 nm schreitet zwar voran, doch sind Leistung, Lebensdauer, Zuverlässigkeit und Kosten für Aushärtungssysteme und -anwendungen noch nicht wirtschaftlich.

Da die UV-LED-Strahlung derzeit auf längere UVA-Wellenlängen beschränkt ist, emittiert ein UV-LED-Härtungssystem nicht das für Mitteldruck-Quecksilberdampflampen charakteristische Breitbandspektrum. Das bedeutet, dass UV-LED-Härtungssysteme kein UVC, UVB, den größten Teil des sichtbaren Lichts und keine wärmeerzeugenden Infrarotwellenlängen emittieren. Obwohl dies den Einsatz von UV-LED-Härtungssystemen in wärmeempfindlicheren Anwendungen ermöglicht, müssen bestehende Tinten, Beschichtungen und Klebstoffe, die für Mitteldruck-Quecksilberdampflampen entwickelt wurden, für UV-LED-Härtungssysteme neu formuliert werden. Glücklicherweise bieten Chemiehersteller zunehmend dualhärtende Produkte an. Das bedeutet, dass eine dualhärtende Formulierung, die für die Aushärtung mit einer UV-LED-Lampe vorgesehen ist, auch mit einer Quecksilberdampflampe aushärtet (Abbildung 3).

ABBILDUNG 3 »Spektraldiagramm für LEDs.

Die UV-LED-Härtungssysteme von GEW emittieren bis zu 30 W/cm² am Emissionsfenster. Im Gegensatz zu Elektrodenbogenlampen verfügen UV-LED-Härtungssysteme nicht über Reflektoren, die die Lichtstrahlen bündeln. Daher tritt die maximale Bestrahlungsstärke der UV-LEDs nahe dem Emissionsfenster auf. Mit zunehmendem Abstand zwischen Lampenkopf und Aushärtungsfläche divergieren die emittierten UV-LED-Strahlen. Dies reduziert die Lichtkonzentration und die Bestrahlungsstärke, die die Aushärtungsfläche erreicht. Obwohl eine hohe maximale Bestrahlungsstärke für die Vernetzung wichtig ist, ist eine immer höhere Bestrahlungsstärke nicht immer vorteilhaft und kann sogar die Vernetzungsdichte verringern. Wellenlänge (nm), Bestrahlungsstärke (W/cm²) und Energiedichte (J/cm²) spielen alle eine entscheidende Rolle bei der Aushärtung, und ihr gemeinsamer Einfluss auf die Aushärtung sollte bei der Auswahl der UV-LED-Lichtquelle berücksichtigt werden.

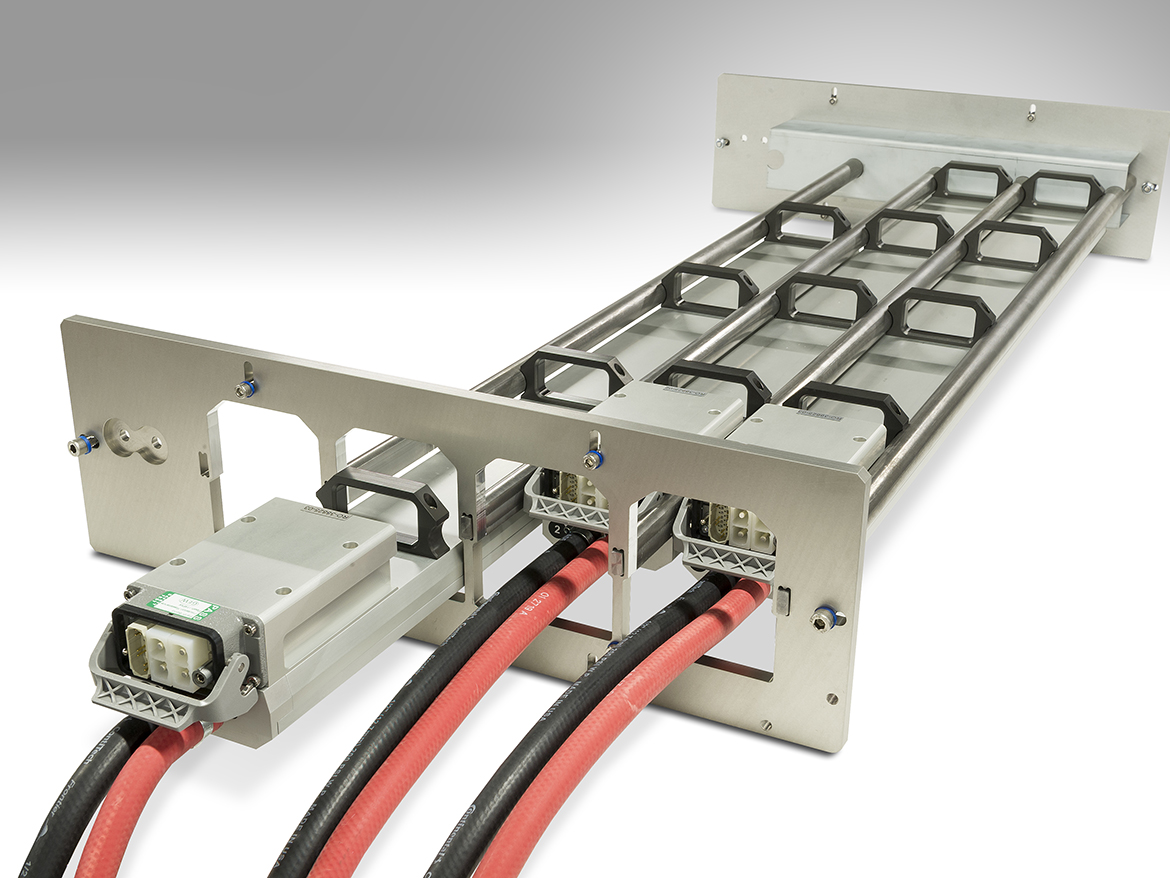

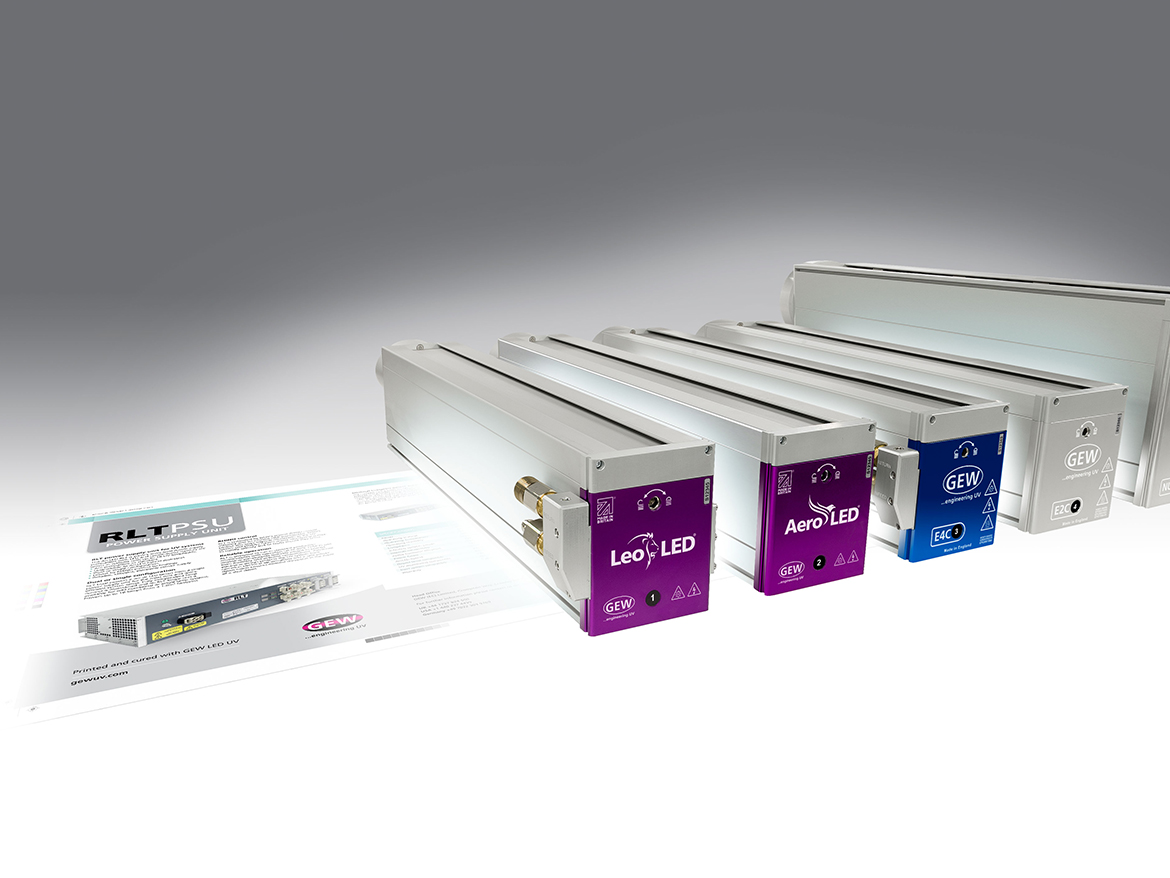

LEDs sind Lambert'sche Lichtquellen. Das heißt, jede UV-LED emittiert eine gleichmäßige, nach vorne gerichtete Lichtabgabe über eine gesamte Halbkugel von 360° x 180°. Zahlreiche UV-LEDs, jeweils etwa einen Quadratmillimeter groß, sind in einer einzelnen Reihe, einer Matrix aus Reihen und Spalten oder einer anderen Konfiguration angeordnet. Diese Baugruppen, sogenannte Module oder Arrays, sind so konstruiert, dass der Abstand zwischen den LEDs eine gleichmäßige Lichtverteilung über Lücken hinweg gewährleistet und die Kühlung der Dioden erleichtert. Mehrere Module oder Arrays werden dann zu größeren Baugruppen zusammengefügt, um UV-Härtungsanlagen unterschiedlicher Größe zu bilden (Abbildungen 4 und 5). Zu den weiteren Komponenten, die für den Aufbau einer UV-LED-Härtungsanlage benötigt werden, gehören der Kühlkörper, das Emissionsfenster, elektronische Treiber, Gleichstromnetzteile, ein Flüssigkeitskühlsystem oder ein Kühler sowie eine Mensch-Maschine-Schnittstelle (HMI).

ABBILDUNG 4 »Das LeoLED-System fürs Web.

ABBILDUNG 5 »LeoLED-System für Hochgeschwindigkeits-Mehrlampeninstallationen.

Da UV-LED-Härtungsanlagen keine Infrarotstrahlung abgeben, übertragen sie naturgemäß weniger Wärmeenergie auf die zu härtende Oberfläche als Quecksilberdampflampen. Dies bedeutet jedoch nicht, dass UV-LEDs als Kalthärtungstechnologie zu betrachten sind. UV-LED-Härtungsanlagen können sehr hohe Spitzenbestrahlungsstärken erreichen, und ultraviolette Wellenlängen sind eine Energieform. Die nicht absorbierte Strahlung erwärmt das darunterliegende Bauteil oder Substrat sowie umliegende Maschinenkomponenten.

UV-LEDs sind elektrische Bauteile mit Ineffizienzen, die durch das Design und die Fertigung der Halbleitermaterialien sowie durch die Herstellungsverfahren und Komponenten für die Gehäuse der LEDs in der Aushärtungseinheit bedingt sind. Während die Temperatur einer Quecksilberdampf-Quarzröhre im Betrieb zwischen 600 und 800 °C gehalten werden muss, darf die Temperatur des pn-Übergangs der LED 120 °C nicht überschreiten. Nur 35–50 % des Stroms, der ein UV-LED-Array versorgt, werden in ultraviolettes Licht umgewandelt (stark wellenlängenabhängig). Der Rest wird in Wärme umgewandelt, die abgeführt werden muss, um die gewünschte Übergangstemperatur zu halten und die spezifizierte Bestrahlungsstärke, Energiedichte und Gleichmäßigkeit des Systems sowie eine lange Lebensdauer zu gewährleisten. LEDs sind von Natur aus langlebige Halbleiterbauelemente. Die Integration von LEDs in größere Baugruppen mit geeignet ausgelegten und gewarteten Kühlsystemen ist entscheidend für die Einhaltung der Spezifikationen für eine lange Lebensdauer. Nicht alle UV-Aushärtungssysteme sind gleich, und schlecht ausgelegte und gekühlte UV-LED-Aushärtungssysteme haben ein höheres Risiko der Überhitzung und des Totalausfalls.

Bogen-/LED-Hybridlampen

In jedem Markt, in dem eine brandneue Technologie als Ersatz für eine bestehende eingeführt wird, kann es Bedenken hinsichtlich der Akzeptanz und Skepsis bezüglich der Leistungsfähigkeit geben. Potenzielle Nutzer zögern oft mit der Einführung, bis sich eine solide Installationsbasis gebildet hat, Fallstudien veröffentlicht wurden, positive Erfahrungsberichte kursieren und/oder sie eigene Erfahrungen oder Empfehlungen von Personen und Unternehmen erhalten, denen sie vertrauen. Oftmals sind handfeste Beweise erforderlich, bevor ein ganzer Markt die alte Technologie vollständig aufgibt und vollständig auf die neue umsteigt. Erschwerend kommt hinzu, dass Erfolgsgeschichten oft streng geheim gehalten werden, da frühe Anwender nicht möchten, dass Wettbewerber vergleichbare Vorteile erzielen. Infolgedessen können sowohl wahre als auch übertriebene Geschichten von Enttäuschungen im Markt kursieren, die wahren Vorzüge der neuen Technologie verschleiern und die Akzeptanz weiter verzögern.

Im Laufe der Geschichte und angesichts der anfänglichen Skepsis gegenüber neuen Technologien haben sich Hybridsysteme häufig als Übergangslösung zwischen etablierten und neuen Technologien bewährt. Sie ermöglichen es Anwendern, Vertrauen zu gewinnen und selbst zu entscheiden, wie und wann neue Produkte oder Methoden eingesetzt werden sollen, ohne dabei auf bestehende Funktionen verzichten zu müssen. Bei der UV-Härtung beispielsweise erlaubt ein Hybridsystem den schnellen und einfachen Wechsel zwischen Quecksilberdampflampen und LED-Technologie. In Anlagen mit mehreren Härtungsstationen können die Druckmaschinen mit 100 % LED, 100 % Quecksilberdampf oder der jeweils benötigten Kombination beider Technologien betrieben werden.

GEW bietet Hybridsysteme aus Lichtbogen- und LED-Lampen für Bahnverarbeitungsanlagen an. Die Lösung wurde für GEWs größten Markt, die Schmalbahnetikettierung, entwickelt, eignet sich aber auch für andere Bahn- und Nichtbahnanwendungen (Abbildung 6). Das Lichtbogen-/LED-System verfügt über ein gemeinsames Lampengehäuse, das sowohl Quecksilberdampf- als auch LED-Kassetten aufnehmen kann. Beide Kassetten werden von einem universellen Strom- und Steuerungssystem versorgt. Die Systemintelligenz erkennt die Kassettentypen und stellt automatisch die passende Stromversorgung, Kühlung und Bedienoberfläche bereit. Der Aus- und Einbau der Quecksilberdampf- oder LED-Kassetten von GEW ist in der Regel innerhalb weniger Sekunden mit einem einzigen Inbusschlüssel möglich.

ABBILDUNG 6 »Arc/LED-System für Webanwendungen.

Excimerlampen

Excimerlampen sind Gasentladungslampen, die quasi-monochromatische ultraviolette Strahlung abgeben. Sie sind in zahlreichen Wellenlängenbereichen erhältlich, gängige UV-Emissionsspektren liegen jedoch bei 172, 222, 308 und 351 nm. 172-nm-Excimerlampen fallen in den Vakuum-UV-Bereich (100 bis 200 nm), während 222 nm ausschließlich UVC (200 bis 280 nm) emittieren. 308-nm-Excimerlampen emittieren UVB (280 bis 315 nm) und 351 nm reines UVA (315 bis 400 nm).

Die Wellenlängen des Vakuum-UV-Lichts mit 172 nm sind kürzer und energiereicher als UVC-Licht; allerdings dringen sie nur schwer tief in Substanzen ein. Tatsächlich werden 172-nm-Wellenlängen in UV-Formulierungen innerhalb der obersten 10 bis 200 nm vollständig absorbiert. Daher vernetzen 172-nm-Excimerlampen nur die äußerste Oberfläche von UV-Formulierungen und müssen in Kombination mit anderen Härtungsgeräten eingesetzt werden. Da Vakuum-UV-Licht auch von der Luft absorbiert wird, müssen 172-nm-Excimerlampen unter Stickstoffatmosphäre betrieben werden.

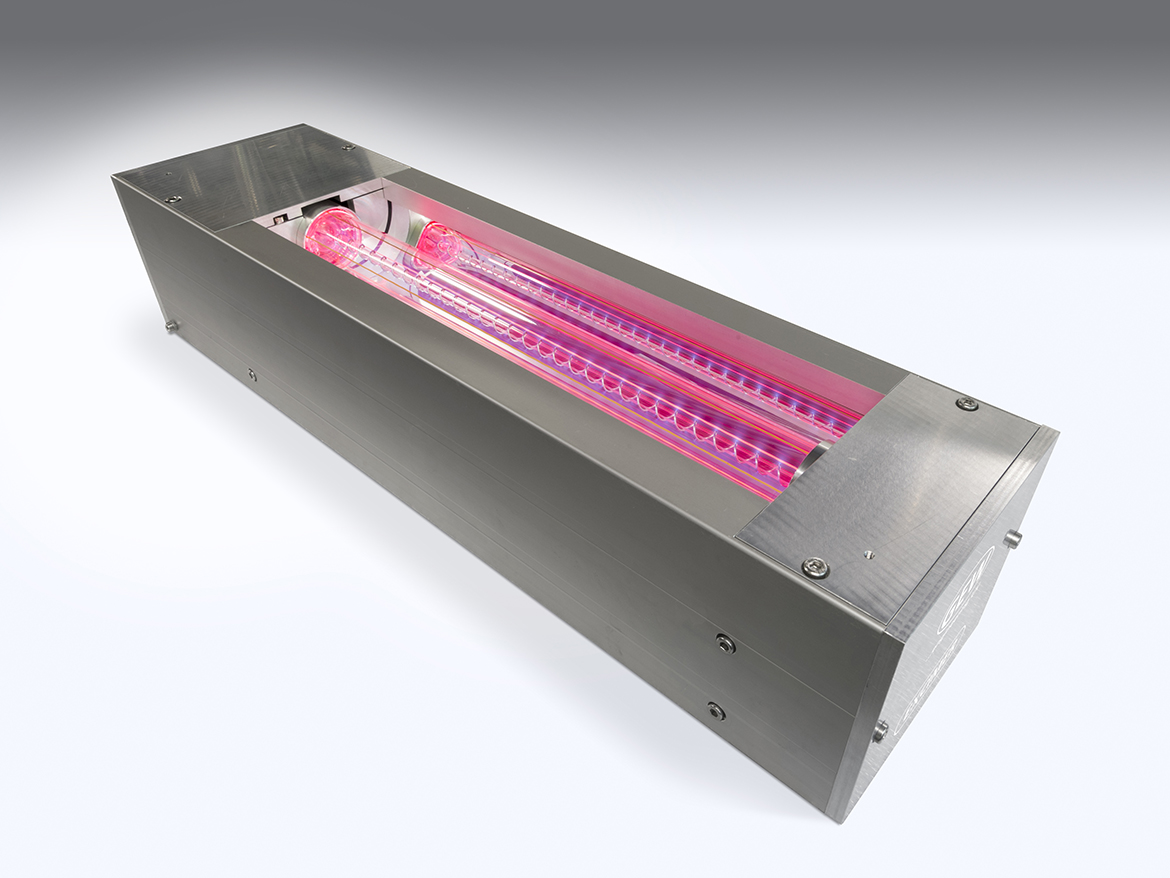

Die meisten Excimerlampen bestehen aus einem Quarzrohr, das als dielektrische Barriere dient. Das Rohr ist mit Edelgasen gefüllt, die Excimer- oder Exciplex-Moleküle bilden können (Abbildung 7). Unterschiedliche Gase erzeugen unterschiedliche Moleküle, und die angeregten Moleküle bestimmen die von der Lampe emittierten Wellenlängen. Eine Hochspannungselektrode verläuft im Inneren des Quarzrohrs, während sich die Erdungselektroden an der Außenseite befinden. Hochfrequente Spannungsimpulse werden an die Lampe angelegt. Dadurch fließen Elektronen innerhalb der inneren Elektrode und entladen sich durch das Gasgemisch zu den äußeren Erdungselektroden. Dieses Phänomen wird als dielektrische Barrierenentladung (DBD) bezeichnet. Während die Elektronen durch das Gas wandern, interagieren sie mit Atomen und erzeugen angeregte oder ionisierte Spezies, die Excimer- oder Exciplex-Moleküle bilden. Excimer- und Exciplex-Moleküle sind extrem kurzlebig, und beim Übergang vom angeregten in den Grundzustand werden Photonen mit einer quasi-monochromatischen Verteilung emittiert.

ABBILDUNG 7 »Excimerlampe

Im Gegensatz zu Quecksilberdampflampen erhitzt sich die Oberfläche des Quarzrohres einer Excimerlampe nicht. Daher benötigen die meisten Excimerlampen nur eine geringe oder gar keine Kühlung. In manchen Fällen ist eine leichte Kühlung erforderlich, die üblicherweise durch Stickstoffgas erfolgt. Dank ihrer hohen thermischen Stabilität schalten Excimerlampen sofort ein und aus und benötigen keine Aufwärm- oder Abkühlphasen.

Durch die Kombination von Excimerlampen mit einer Wellenlänge von 172 nm mit quasimonochromatischen UVA-LED-Härtungssystemen und Breitband-Quecksilberdampflampen entstehen matte Oberflächeneffekte. UVA-LED-Lampen dienen zunächst der Gelierung der chemischen Zusammensetzung. Anschließend polymerisieren quasimonochromatische Excimerlampen die Oberfläche, und abschließend vernetzen Breitband-Quecksilberdampflampen die restliche chemische Zusammensetzung. Die einzigartigen Spektralbereiche der drei Technologien, die in separaten Schritten eingesetzt werden, ermöglichen vorteilhafte optische und funktionelle Oberflächenhärtungseffekte, die mit keiner der UV-Quellen allein erzielt werden können.

Excimer-Wellenlängen von 172 und 222 nm sind auch wirksam bei der Zerstörung gefährlicher organischer Substanzen und schädlicher Bakterien, was Excimerlampen praktisch für die Oberflächenreinigung, Desinfektion und Oberflächenenergiebehandlung macht.

Lampenlebensdauer

Die Bogenlampen von GEW erreichen in der Regel eine Lebensdauer von bis zu 2.000 Stunden. Die Lebensdauer ist jedoch kein absoluter Wert, da die UV-Leistung mit der Zeit abnimmt und von verschiedenen Faktoren beeinflusst wird. Dabei spielen die Konstruktion und Qualität der Lampe, die Betriebsbedingungen des UV-Systems und die Reaktivität der Formulierung eine Rolle. Richtig ausgelegte UV-Systeme gewährleisten die Bereitstellung der für die jeweilige Lampenkonstruktion erforderlichen Leistung und Kühlung.

Die von GEW gelieferten Lampen (Leuchtmittel) bieten in GEW-Aushärtungssystemen stets die längste Lebensdauer. Lampen von anderen Anbietern wurden in der Regel anhand eines Musters nachgebaut. Die Kopien können daher von der Endkappe, dem Quarzglasdurchmesser, dem Quecksilbergehalt oder der Gasmischung abweichen, was sich auf die UV-Leistung und die Wärmeentwicklung auswirken kann. Wenn die Wärmeentwicklung nicht mit der Systemkühlung im Gleichgewicht steht, leiden sowohl die Leistung als auch die Lebensdauer der Lampe. Lampen, die kühler laufen, emittieren weniger UV-Licht. Lampen, die heißer laufen, haben eine kürzere Lebensdauer und verformen sich bei hohen Oberflächentemperaturen.

Die Lebensdauer von Bogenlampen mit Elektroden ist durch die Betriebstemperatur, die Betriebsstunden und die Anzahl der Zündvorgänge begrenzt. Bei jedem Zündvorgang mit einem Hochspannungsbogen wird ein Teil der Wolframelektrode abgetragen. Schließlich zündet die Lampe nicht mehr. Bogenlampen mit Elektroden verfügen über Verschlussmechanismen, die im aktivierten Zustand die UV-Strahlung blockieren und so ein wiederholtes Ein- und Ausschalten der Lampe verhindern. Reaktivere Tinten, Beschichtungen und Klebstoffe können die Lebensdauer der Lampe verlängern, während weniger reaktive Formulierungen häufigere Lampenwechsel erforderlich machen können.

UV-LED-Systeme sind prinzipiell langlebiger als herkömmliche Lampen, aber auch ihre Lebensdauer ist nicht absolut. Wie herkömmliche Lampen haben auch UV-LEDs Grenzen hinsichtlich ihrer Belastbarkeit und müssen im Allgemeinen mit Sperrschichttemperaturen unter 120 °C betrieben werden. Eine Überbeanspruchung oder Unterkühlung der LEDs verkürzt die Lebensdauer und führt zu schnellerem Verschleiß oder gar zum Totalausfall. Nicht alle Anbieter von UV-LED-Systemen bieten derzeit Systeme an, die die höchsten etablierten Lebensdauern von über 20.000 Stunden erreichen. Besser konstruierte und gewartete Systeme halten über 20.000 Stunden, während minderwertige Systeme deutlich schneller ausfallen. Die gute Nachricht: LED-Systeme werden kontinuierlich verbessert und halten mit jeder neuen Designgeneration länger.

Ozon

Wenn kurzwellige UVC-Strahlung auf Sauerstoffmoleküle (O₂) trifft, spaltet sie diese in zwei Sauerstoffatome (O). Die freien Sauerstoffatome (O) kollidieren dann mit anderen Sauerstoffmolekülen (O₂) und bilden Ozon (O₃). Da Trisauerstoff (O₃) in Bodennähe weniger stabil ist als Disauerstoff (O₂), zerfällt Ozon beim Verdriften durch die Atmosphäre schnell wieder in ein Sauerstoffmolekül (O₂) und ein Sauerstoffatom (O). Im Abgassystem verbinden sich die freien Sauerstoffatome (O) dann wieder zu Sauerstoffmolekülen (O₂).

Bei industriellen UV-Härtungsanwendungen entsteht Ozon (O₃), wenn Luftsauerstoff mit ultravioletten Wellenlängen unter 240 nm reagiert. Breitbandige Quecksilberdampflampen emittieren UVC-Strahlung zwischen 200 und 280 nm, die sich teilweise mit dem Ozonbildungsbereich überschneidet. Excimerlampen emittieren Vakuum-UV-Strahlung bei 172 nm oder UVC-Strahlung bei 222 nm. Das von Quecksilberdampf- und Excimerlampen erzeugte Ozon ist instabil und stellt keine signifikante Umweltbelastung dar. Dennoch muss es aus der unmittelbaren Umgebung der Arbeiter entfernt werden, da es die Atemwege reizt und in hohen Konzentrationen toxisch wirkt. Kommerzielle UV-LED-Härtungssysteme emittieren UVA-Strahlung zwischen 365 und 405 nm und erzeugen daher kein Ozon.

Ozon riecht ähnlich wie Metall, ein brennender Draht, Chlor und ein elektrischer Funke. Der menschliche Geruchssinn kann Ozonkonzentrationen von nur 0,01 bis 0,03 ppm (Teile pro Million) wahrnehmen. Die individuelle Empfindlichkeit variiert je nach Person und Aktivitätsniveau; Konzentrationen über 0,4 ppm können jedoch zu Atemwegsbeschwerden und Kopfschmerzen führen. Um die Ozonbelastung der Arbeiter zu minimieren, sollte an UV-Härtungsanlagen eine ausreichende Belüftung installiert werden.

UV-Härtungsanlagen sind in der Regel so konstruiert, dass die Abluft direkt nach dem Austritt aus den Lampenköpfen aufgefangen und über Kanäle vom Bedienpersonal weggeleitet wird, wo sie sich unter Sauerstoff- und Sonnenlichteinwirkung auf natürliche Weise zersetzt. Alternativ enthalten ozonfreie Lampen einen Quarzzusatz, der ozonerzeugende Wellenlängen blockiert. Betriebe, die auf Kanalverlegung oder Dachöffnungen verzichten möchten, verwenden häufig Filter am Auslass der Abluftventilatoren.

Veröffentlichungsdatum: 19. Juni 2024